Wir zeigen Ihnen, was hinter Punktwolken steckt, weshalb sie aus Industrie nicht mehr wegzudenken sind und wofür Sie Punktwolken alles einsetzen können.

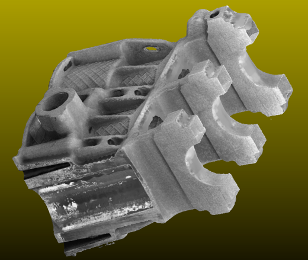

Eine digitalisierte und automatisierte Produktion ist ohne Punktwolken fast nicht mehr vorstellbar. Wo CAD-Modelle das digital entwickelte Idealbild eines Objekts darstellen, holen Punktwolken Anwender und Entscheider wieder auf den Boden der Tatsachen. Denn das digitale Abbild folgt exakt den tatsächlich in der Realität gefundenen Linien, Maßen und Kanten.

Konkret beschreibt eine Punktwolke die Menge an Punkten eines Vektorraums. Diese weisen eine unorganisierte Struktur auf, weshalb die Punkte auch als „Wolke“ bezeichnet werden. Erst die Vielzahl einzelner Punkte führt dazu, dass eine Punktwolke zur Form wird. Neben den Raumkoordinaten können die Punkte einer solchen Wolke auch Farbe und Lichtintensität eines Messpunkts speichern. Dadurch können Punktwolken zusätzliche Details aufweisen.

Wer ganz nah an eine Punktwolke heranzoomt, stellt jedoch schnell fest, dass die Punkte zunächst unverbunden bleiben. Das aus der Punktwolke entstehende Modell ist löchrig. Für ein optimales 3D-Modell ist eine engmaschige Aufnahme von Punkten notwendig – und eine sehr gute Rendering-Software.

Doch bereits zur Anzeige von Punktwolken sind eigene Visualisierungsprogramme notwendig. Die bekanntesten OpenSource Versionen sind dabei:

- CloudCompare

- Meshlab

- GOM Inspect

Im Gegensatz zu professionellen Lösungen wie Point Cloud Library (PCL) bieten sie nur eine beschränkte Bearbeitung der Punktwolken an. Zur Objektbetrachtung und Einschätzung der Punktwolken-Qualität reichen sie aber aus.

Doch wie entstehen aus Punkten Objekte?

Punkte für eine Punktwolke entstehen insbesondere durch optisches Scanning. Hier unterscheidet man zwei Verfahren:

- Triangulation mittels Lasertechnologie: Dabei erlaubt der Winkel des zurückgeworfenen Laserstrahls die Berechnung der einzelnen Koordinaten.

- Normallicht-Scanner: Mittels strukturierten Lichts errechnet die Software Koordinaten einzelner Punkte präzise aus der Aufnahme.

Erst wenn möglichst viele, möglichst exakte Punkte aufgenommen wurden, kann daraus das eigentliche Objekt erstellt werden. Die Ableitung von Objekten aus dieser Punktvielzahl funktioniert mittels 3D-Rendering. Dabei fasst die Software einzelne Punkte zu Polygonen zusammen, die wiederum eine Oberfläche bilden. Verschiedene algorithmische Verfahren wie Wireframes, Scanlining oder Radiosity helfen anschließend, Kanten zu glätten und eine einheitliche, realistische Erscheinung auszugeben.

Wofür also Punktwolken?

Punktwolken bieten aufgrund ihres eingängigen Prinzips der Objektabbildung die optimale Basis, um Gegenstände mitsamt ihren tatsächlichen Eigenschaften zu digitalisieren. Neben Modelling und Planung weiterer Produktionsschritte, erlauben Punktwolken auch die automatisierte Verarbeitung der gescannten Objekte. Denn häufig stimmen idealtypische CAD-Modelle nicht ausreichend mit ihren echten Gegenstücken überein. Passt die Präzision der Aufnahme, bildet eine Punktwolke das eigentliche Objekt wesentlich genauer ab.

Dieser Vorteil lässt sich beispielsweise zur automatisierten Qualitätsinspektion nutzen. Mit der Punktwolke erkennt ein System unerwünschte Abweichungen und kann das entsprechende Teil aussortieren. Weitergedacht helfen Punktwolken auch bei der vorausschauenden Wartung, Predictive Maintenance. Häufig kündigen sich Materialverschleiß oder Brüchigkeit bereits vor Auftreten des Defekts an. Mit einer Punktwolke können solche kleinen Veränderungen frühzeitig erkannt werden.

Das zeigt: Ein einzelner Punkt mag vielleicht noch nicht viel bewirken, doch viele Punkte zusammen ergeben neue, spannende Einsatzfelder für die Industrie. Wofür setzen Sie Punktwolken ein?